Tecnologia

La nostra tecnologia

La caldaia di un mangimificio lavora solitamente tra 7 e 10 bar di pressione.

Questa pressione genera una temperatura e una velocità del vapore specifiche.

Man mano che il vapore avanza attraverso le tubazioni in direzione del granulatore, incontra alcune resistenze (variazioni di sezione, curve... ecc.) che provocano gradualmente il trascinamento dell'acqua e la generazione di perdite di temperatura.

Quando raggiunge la prima camera di vapore secco (camera ad alto vapore secco) tutta la resistenza generata nel suo percorso viene eliminata, avendo nuovamente un vapore ad alto titolo (senza trascinamento di acqua). Una volta che è passato attraverso la camera del vapore secco, è necessario un cambio di pressione per entrare nella macchina (viene fatto con una valvola di riduzione della pressione).

1 / Installazione standard. Innoviamo insieme a te

2 / Il design innovativo del nostro vapore secco ci permette di dare un migliore trattamento a vapore e raggiungere un alto titolo dello stesso

Accogliendo il vapore alla temperatura e velocità desiderate, si riduce il titolo di vapore, risolvendolo con una seconda camera di vapore secco che ci permetterà di avere un vapore ideale (alto titolo).

Questo, sommato a un buon calcolo e dimensionamento dei tubi, consentirà di entrare nel granulatore con la velocità e la temperatura necessarie per eseguire una buona granulazione.

Con il nostro sistema facilitiamo una rapida ed efficiente sostituzione del riduttore di pressione, oltre a favorire installazioni in spazi ridotti.

Attraverso gli studi che svolgiamo, siamo in grado di determinare le reali esigenze di ogni cliente in merito ai propri granulatori, in questo modo possiamo migliorare i loro attuali parametri di produzione.

La nostra tecnologia consente miglioramenti nelle seguenti aree nelle linee di produzione dei nostri clienti:

*ATTREZZATURA BREVETTATA

* Aumento della produzione

* Minore consumo di energia

* Maggiore qualità del pellet o del granulo

* Minori emissioni di CO2 (per produzioni giornaliere fisse, minor tempo di funzionamento della caldaia)

* Meno magro

* Meno fermi macchina

* Meno rumore e vibrazioni dal granulatore o dalla pressa, il che significa meno manutenzione meccanica.

Vantaggi

Otteniamo una migliore omogeneizzazione dell'impasto (farina) con la quale accorciamo i tempi di processo, alleggerendo il motore della macchina e riducendone il consumo elettrico.

Una volta individuati i punti deboli nell'attuale installazione di Steam di ciascun client, vengono determinate le azioni correttive.

Questi possono essere da piccoli interventi nelle rampe a vapore esistenti a consigli per un cambio totale delle vostre rampe a vapore per altri in base alle vostre esigenze.

1 / Riduzione dei fermi macchina

2 / Riduzione del consumo di gas o di qualsiasi altro contributo della caldaia materiale di consumo

3 / Aumento della qualità in termini di durata e durezza del pellet ;

4 / Portata termica massima nel punto di consumo

5 / Aumento della produttività

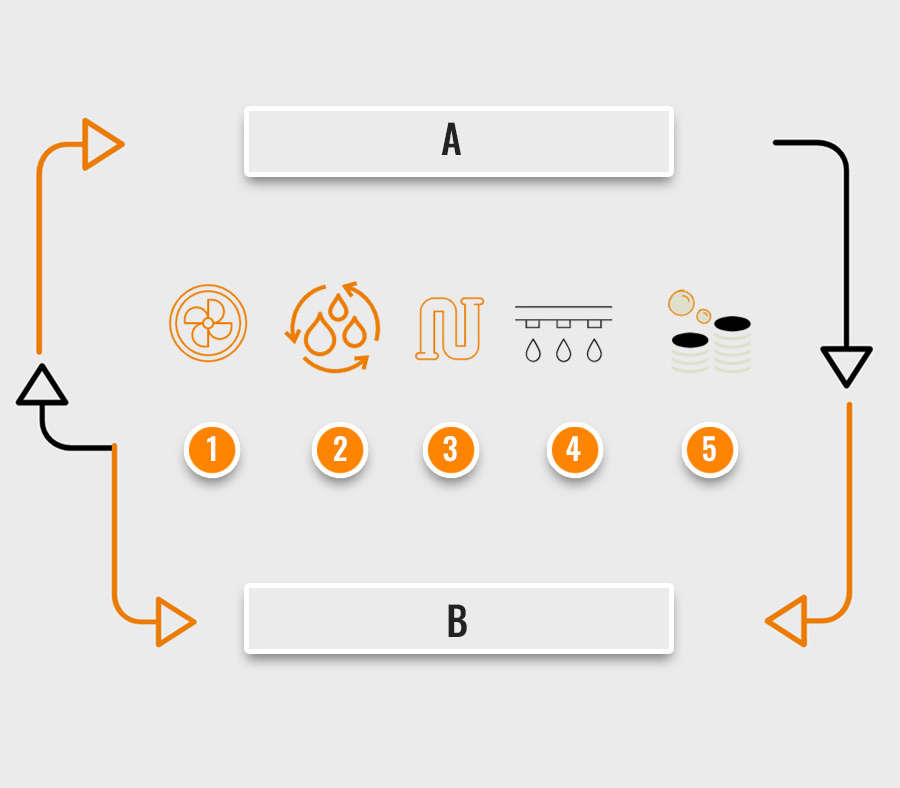

A / FATTORI CORRETTORI

1 / Velocità di ingresso del mixer

2 / Pressione costante e stabile

3 / Dimensionamento delle prese (dopo aver calcolato le distanze , perdite di carico, elementi di cambio sezione, etc)

4 / Volumi applicabili in base alla quantità di vapore iniettare nel mixer

5 / Regolazione della proporzione di vapore in funzione di produzione del granulato

B/ INSTALLAZIONE OTTIMIZZATA

Esempio di miglioramento

Prima:

Ad un'intensità della macchina di 309 A, è possibile raggiungere i 40,9 giri/min, ottenendo una produzione di 15.318 Kg/h.

Dopo:

Ad una corrente macchina di 305 A, è possibile raggiungere 51,1 giri/min, raggiungendo una produzione di 19.139 Kg/h.