Technologie

Unsere Technologie

Der Kessel einer Futtermittelfabrik arbeitet normalerweise mit einem Druck zwischen 7 und 10 bar.

Dieser Druck erzeugt eine bestimmte Temperatur und Dampfgeschwindigkeit.

Während der Dampf durch die Rohre in Richtung Granulator strömt, stößt er auf bestimmte Widerstände (Querschnittsänderungen, Kurven usw.), die nach und nach zu Wasserschleppen und Temperaturverlusten führen.

Wenn es die erste Trockendampfkammer (Hochtrockendampfkammer) erreicht, wird der gesamte auf seinem Weg erzeugte Widerstand eliminiert und es entsteht wieder ein Dampf mit hohem Titer (ohne Wasser zu schleppen). Sobald es die Trockendampfkammer passiert hat, ist eine Druckänderung erforderlich, um in die Maschine zu gelangen (dies geschieht mit einem Druckminderventil).

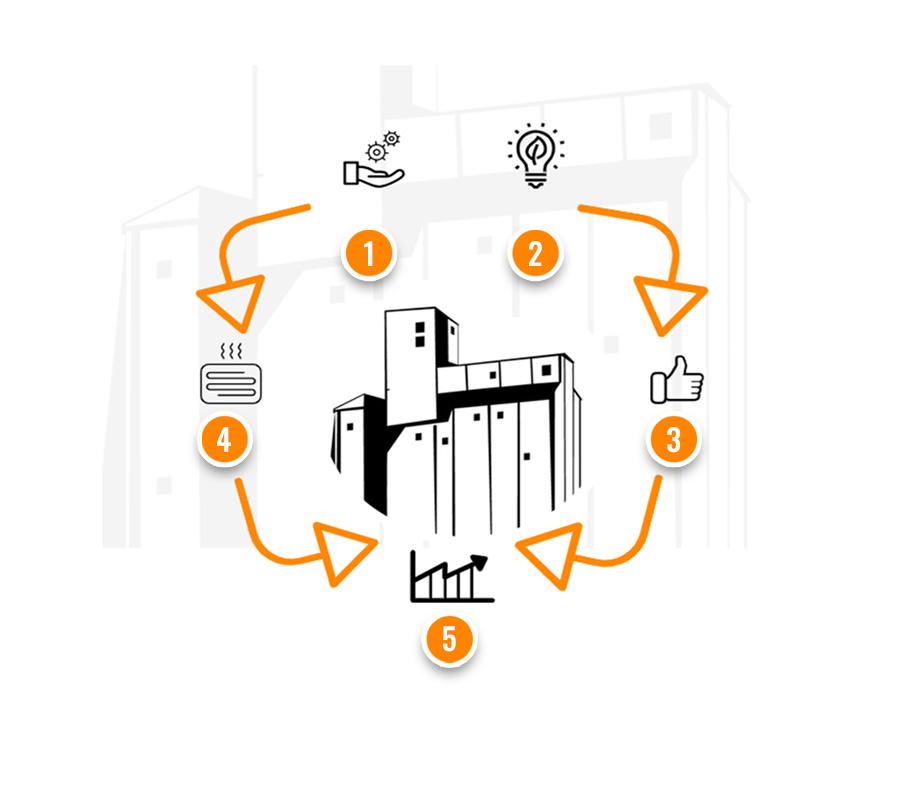

1 / Standardinstallation. Wir entwickeln gemeinsam mit Ihnen Innovationen

2 / Das innovative Design unserer Trockendampfkammern ermöglicht es uns, eine bessere Dampfbehandlung zu ermöglichen und einen hohen Grad davon zu erreichen.

Durch die Unterbringung des Dampfes bei der gewünschten Temperatur und Geschwindigkeit wird der Dampftiter reduziert, was durch eine zweite Trockendampfkammer gelöst wird, die uns einen idealen Dampf (hohen Titer) ermöglicht.

Zusammen mit einer guten Berechnung und Dimensionierung der Rohre ermöglicht dies, dass es mit der für eine gute Granulierung erforderlichen Geschwindigkeit und Temperatur in den Granulator gelangt.

Mit unserem System ermöglichen wir einen schnellen und effizienten Wechsel des Druckminderers und begünstigen zudem Installationen auf engstem Raum.

Durch die von uns durchgeführten Studien sind wir in der Lage, die tatsächlichen Bedürfnisse jedes Kunden in Bezug auf seine Granulatoren zu ermitteln und so seine aktuellen Produktionsparameter zu verbessern.

Unsere Technologie ermöglicht Verbesserungen in den folgenden Bereichen in den Produktionslinien unserer Kunden:

* PATENTIERTE AUSRÜSTUNG

* Erhöhte Produktion * Geringerer Energieverbrauch

* Höhere Qualität des Pellets oder Granulats

* Weniger CO2-Emissionen (bei festen Tagesproduktionen, weniger Kesselbetriebszeit)

* Weniger dünn

* Weniger Maschinenstopps

* Weniger Lärm und Vibrationen durch den Granulator oder die Presse, was weniger mechanische Wartung bedeutet.

Vorteile

Wir erreichen eine bessere Homogenisierung des Teigs (Mehls), wodurch wir die Prozesszeiten verkürzen, den Motor der Maschine entlasten und ihren Stromverbrauch senken.

Sobald die Schwachstellen in der aktuellen Steam-Installation jedes Kunden erkannt wurden, werden Korrekturmaßnahmen festgelegt.

Dies kann von kleinen Eingriffen in die bestehenden Dampframpen bis hin zu Ratschlägen für einen kompletten Austausch Ihrer Dampframpen für andere entsprechend Ihren Bedürfnissen reichen.

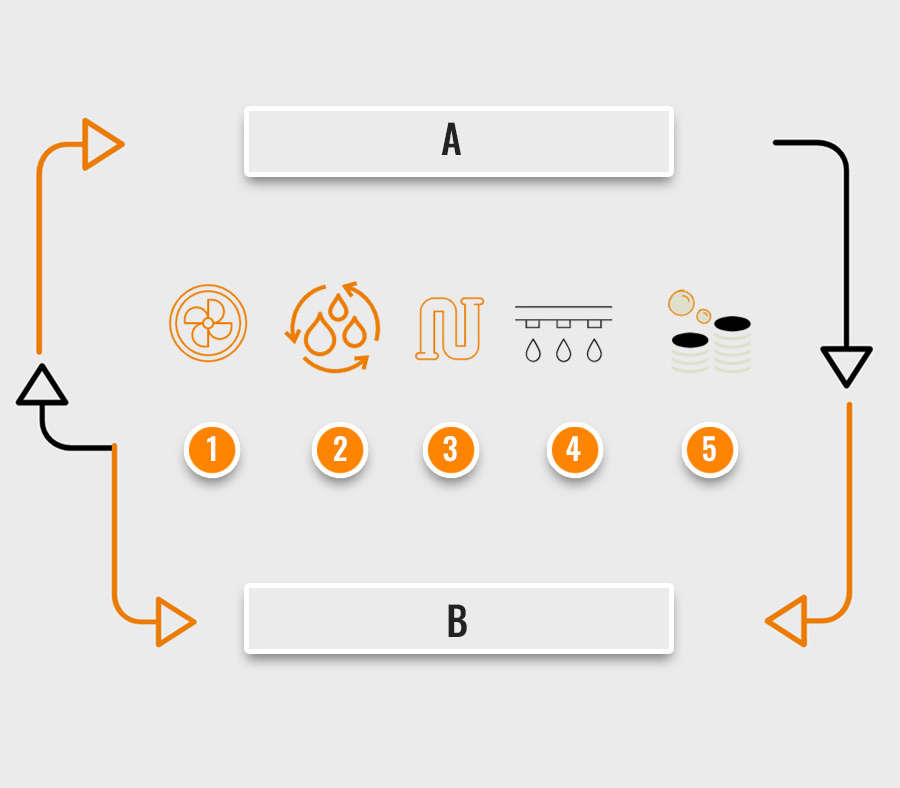

1 / Reduzierung von Maschinenstillständen

2 / Reduzierung des Gasverbrauchs oder eines anderen Kesselbeitrags Verbrauchsmaterial

3 / Qualitätssteigerung der Haltbarkeit und Härte des Pellets

4 / Maximale Wärmeeinbringung am Ort des Verbrauchs

5 / Gesteigerte Produktivität

A / KORREKTURFAKTOREN

1 / Mixer-Eingangsgeschwindigkeiten

2 / Konstanter und stabiler Druck

3 / Dimensionierung der Steckdosen (nach Berechnung der Abstände). , Lastverluste, Abschnittsänderungselemente usw.)

4 / Anwendbare Mengen entsprechend der Dampfmenge in den Mixer einspritzen

5 / Regulierung des Dampfanteils in Funktion der Granulatproduktion

B/ OPTIMIERTE INSTALLATION

Beispiel für eine Verbesserung

Vorher:

Bei einer Maschinenintensität von 309 A ist es möglich, 40,9 U/min zu erreichen, was einer Produktion von 15.318 kg/h

entspricht

Nachher:

Bei einem Maschinenstrom von 305 A können 51,1 U/min erreicht werden, was einer Produktion von 19.139 kg/h entspricht